船用大功率柴油机绝大多数采用压缩空气起动。因为这种柴油机各运动件重量大,起动向的惯性力和阻力很大,用电力装置是不合适的,故都用压缩空气起动。

压缩空气起动的原理是将具有一定压力的压缩空气,按柴油机发火次序,在工作冲程时送入各气缸,推动活塞,使柴油机转动起来。待柴油机转速达到起动转速,喷入燃烧室中的燃料方能自行发火燃烧,使柴油机运行。

一、压缩空气起动系统的分类

在压缩空气起动系统中,按气缸起动阀的构造与开启方式,可分为直接控制式和间接控制式两种:

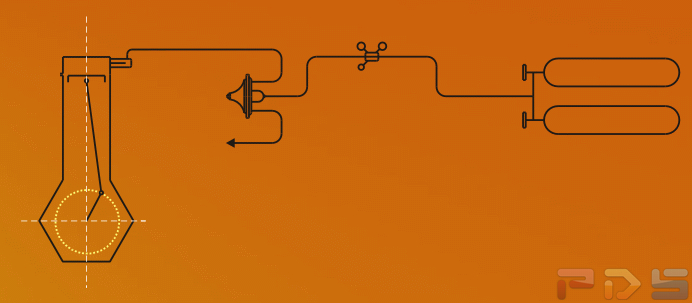

1.直接控制式压缩空气起动系统

下图所示为直接控制式压缩空气起动系统简图。高速柴油机一般都采用这种起动系统。起动时,先打开空气瓶的阀门,压缩空气即通至起动控制阀,打开起动控制阀,压缩空气全部进入空气分配器,分配器则按柴油机的发火次序依次经气缸起动阀送入正在工作冲程的气缸中,推动活塞使曲轴转动。一旦柴油机自行发火工作,立即关闭起动控制阀,切断供气。

2.间接控制式压缩空气起动系统

下图所示为间接控制式压缩空气起动装置简图。间接控制式的特点是由主起动阀出来的压缩空气分作两路:一路是起动用的主空气,直接送至各缸气缸起动阀内等候,另一路是一小股控制空气,进入空气分配器后,按发火次序依次送往气缸起动阀上部并将阀打开。于是,主空气进入气缸内,推动活塞作功。该装置空气分配器尺寸小,空气耗量小,故在大、中型柴油机中应用较广。

起动时,先将空气瓶上的停气阀和进气总管上的截止阀开启,再扳动操纵手柄至起功位盟,顶开起动控制阀,于是,控制空气经起动控制阀进入主起动阀上面的活塞上, 活塞上的压力迅速地超过弹簧与主起动阀阀面上的压力,而使主起动阀开启,这时,一路作为起动用的主空气到各缸的气缸起动阀1的阀体内等侯;另一路控制空气进入空气分配器2后,按发火次序依次送往气缸起动阀上面,将该阀打开,于是等侯在起动阀中的主空气就冲入气缸,推动活塞使柴油机起动。

二、对压缩空气起动的要求

为了起动迅速、可靠,压缩空气起动装置必须对起动空气压力和容量、起动定时以及柴油机的气缸数等提出如下要求:

(1)压缩空气必须具有足够的压力和一定的容量。为了在起动过程中很快地达到一定的转速以求起动迅速,并能保证连续多次起动,要求空气压力一般为1~3MPa,空气瓶的贮气量要保证柴油机冷车连续起动12次以上。 (2)对压缩空气送入气缸有一定的起动定时要求。所谓起动定时,就是压缩空气送入气缸的开始和终了的时刻(用曲轴转角表示)。起动定时与柴油机的型式、气缸数目、起动空气压力和柴油机的转速有关。一般压缩空气进入的开始时刻约在压缩冲程上止点前后5°左右,起动关闭时刻应在排气阀(或扫气口)开启之前,因此,对于四冲程柴油机供气延续时间一般不超过140°CA;对于二冲程柴油机,供气延续时间一般为100°~120°CA。部分船用柴油机的起动定时如下表所示。

柴油机型号 | 冲程 | 转速 | 汽缸数 | 启动阀 | 启动阀 | 启动供气 |

6150 | 4 | 1500 | 6 | 上止点前6° | 上止点后132° | 138° |

轻12V180 | 4 | 1850 | 12 | 上止点后10° | 上止点后124° | 114° |

6300 | 4 | 400 | 6 | 上止点后5° | 上止点后139° | 134° |

6E390 | 2 | 500 | 6 | 上止点前 | 上止点后 | 98~110° |

(3)必须保证最少的起动气缸数。由于起动供气的延续时间是在一定范围之内,当缸数过少时,各缸起动供气时间就不能衔接,如果柴油机停车时各缸凑巧不处于起动位置,下次起动就不能顺利进行,而必须盘车至起动位置后方可起动。从工作可靠和舰船安全出发,船用主机要求,无论曲轴停在什么位置,均能立即起动。为此,从各缸连续供气出发,就要保证最少起动缸数。

对四冲程柴油机,曲轴旋转两周各缸供气一次,且供气延续时间为140°左右,因此最少起动缸数Z=720°/140°,则Z=6。对于二冲程柴油机,曲转旋转一周各缸供气一次,又由于供气延续时间为100°~120°,所以最少起动缸数Z=360/10°,则Z=4。

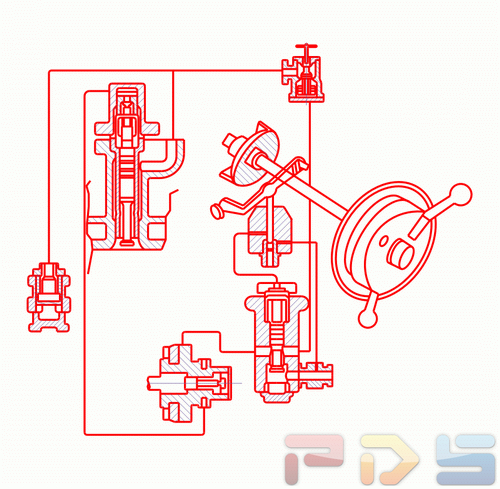

三、压缩空气起动系统的主要部件

下图为300型柴油机的起动装置简图,由图可见它属于间接控制式起动系统。其主要部件有主起动阀、操纵阀、空气分配器、单向阀和气缸起动阀等,来自空气瓶中的空气首先进入主起动阀的下部和操纵阀的上部,当将操纵盘转动到“起动” 位置时,操纵轴带动扇形控制凸块旋转,使摇臂下压打开操纵阀,压缩空气通过操纵阀进入主起动阀上部壳体,压下起动活塞使阀开启,这时压缩空气便通过主起动阀分为两路:一路为大量空气通过单向阀进入各缸的起动阀中;另一路为少量空气进入空气分配器1,通过它按柴油机的发火次序依次进入各缸的起动阀并将该阀打开,这时大量的空气便进入气缸内推动活塞下行使曲轴旋转,达到一定转速后柴油机使发火燃烧。

下面介绍该机型压缩空气起动系统购主要部件。

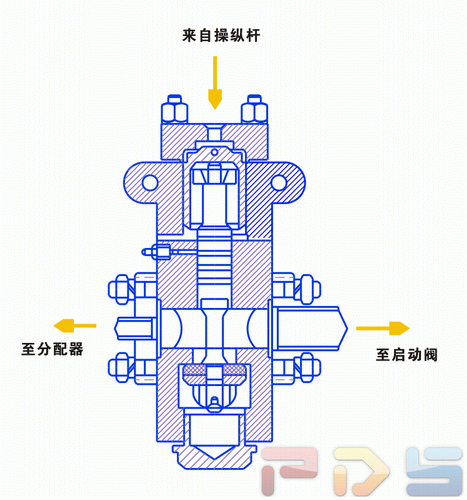

1.主起动阀

图12-11为6300型柴油机的主起动阀。阀杆装于阀体中,由弹簧使阀保持关闭状态。阀的下部有一个被压盘压紧的橡胶阀片,此阀片保证了阀的气密性。活塞顶住阀杆末端,阀体上面用盖子盖住。压缩空气推动活塞下行,阀被打开,来自空气瓶的压缩空气使分别通往空气分配器和气缸起动阀。从活塞和阀杆中漏至活塞内部的压缩空气从孔B排至大气中。阀在关闭状态时,孔A与大气相通,以便放掉阀腔内的压缩空气,当阀处于开启状态时,此孔为阀杆所遮住。

2.空气分配器

空气分配器的主要作用是按照柴油机的起动定时和起动次序,将起动空气(直接控制式)或控制空气(间接控制式)分别送到气缸起动阀,使之开启。

300型柴油机的空气分配器装在柴油机的前端,由凸轮轴通过浮动联轴器传动。空气分配器的滑阀轴由两个滚珠轴承支承在分配器体上,分配器体前端有6个孔C,通过相应的管与气缸起动阀相连通。滑阀轴上有拨杆槽并装有滑阀,滑阀由轴上可滑动的三角花键带动。

柴油机起动时,压缩空气从主起动阀进入分配器,部分气体从衬套与轴承座间的端隙(0.2~0.4mm)泄出,由于缝隙很小,气体通过时产生节流现象,缝隙中空气压力降低,衬套就被压紧在侧壁上,阻止空气继续大量泄出。与此同时,压缩空气使滑阀的端平面紧贴在左侧壁上。压缩空气便通过滑阀槽和与它对正的分配器体上的某一孔,再沿着管路进入对应的气缸起动阀,使另一路压缩空气充入气缸,推动活塞使曲轴旋转。曲轴带动凸轮轴,凸轮轴又带动分配器滑阀,使滑阀槽D依次与各孔C相通,压缩空气就按发火次序进入各气缸。

气缸起动阀的关闭是依靠滑阀端面的槽E将该缸的气缸起动阀接通腔,腔通过泄气孔与大气相通,从而使起动阀活塞上面的压力急降,起动阀即迅速关闭。

柴油机换向时,凸轮轴轴向移动,装在联轴器上的拨杆也—起移动,插在拔杆槽上的拨杆沿着斜槽滑动,迫使滑阀轴旋转一定角度,以适应换向后柴油机的起动定时。

为了安装时对中的精度,轴与凸轮轴相互有较少的偏移和曲折时,尚能可靠地工作。浮动联轴器由主动盘、滑块、被动盘和罩组成。主动盘用键及螺母固定在凸轮轴上,滑块两端铣有槽,两端面的槽互成90°,与主动盘和被动盘上的凸块相联合,被动盘以拨秆与轴相连。联轴器的轴向位置用垫片来调整。工作时滑块在主动盘与被动盘的槽内活动,传动时无轴向力。

3.气缸起动阀

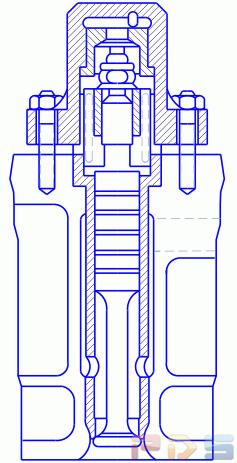

该阀的开闭动作是受空气分配器控制的,它通常可分为直接启阀式和间接启阀式两种。

演示的分配阀是间接启阀式的。压缩空气从总管沿着进气道进入气缸盖,另外从分配器来的压缩空气经孔进入活塞上部。当分配器末向起动活塞上部通入压缩空气时,起动阀应保持关闭。起动时,自分配器来的空气克服了弹簧的张力和气缸内气体压在阀盘下的压力时,起动活塞往下移动,起动阀被推开,从进气道来的压缩空气进入气缸。当分配器的滑阀将起动活塞上部空气放出,弹簧即将起动阀关闭。

为直接控制式起动阀,它安装在每个气缸头上,将来自空气分配器的压缩气直接导入气缸,并阻止气缸里的燃气进入空气起动系统中。所以实际上它是一个单向止回阀。

这种起动阀的结构如上图所示,由阀体、阀套、阀和弹簧组成。弹簧使阀紧压在阀座上,弹簧装在阀杆上端,其一端由弹第座压住,另一端顶在阀体上。弹簧座用开口销锁住。

阀体上套有空气管管接,管接二侧各装一个紫铜石棉垫圈,并用罩帽旋在阀体的外端,将其压紧。