一、工作条件及其要求。

(1)活塞承受很高的气体压力作用

近代中高速强载柴油机的最高燃烧压力已达13-15MPa,以PA6-280为例,PZ为13.5MPa,D=280mm受力830kN。且受力为周期性的冲击力,容易产生交变应力和变形。引起疲劳破坏。因此要求:活塞应具有足够的强度和刚度。

(2)活塞承受往复惯性力的作用。

对于中高速机往复惯性力已经达到相当可观的程度。因此要求:在保证强度的前提下,尽量减轻重量,以见效往复惯性力,从而减少机械负荷。

(3)活塞受到高温燃气周期性的加热作用。

高速大功率瞬时温度达2273K,活塞表面温度达623-773K,长期高温--材料强度下降,会出现热疲劳,热变形和龟裂。

(4)活塞承受侧推力的作用。

活塞承受侧推力作用并在气缸内高速往复运动,润滑不良,引起活塞裙部的磨损。要求活塞裙部材料有高的耐磨性。

二、活塞的结构形式

从有无冷却的角度分:非冷却活塞和冷却式活塞。

下面叙述整体铝活塞(非冷却式),整体油冷活塞,组合式油冷塞的典型结构。

(1)整体铝活塞

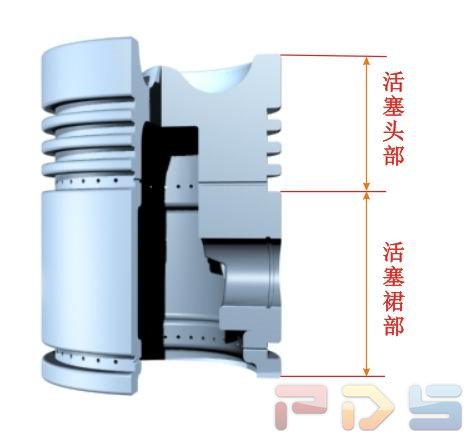

Ⅰ.基本结构如图:

活塞头部:从忽略塞顶至活塞销座以上最后一道环槽之间的部分成为活塞头部。开有数道环槽,2-3道气环槽,1-2道油环槽。

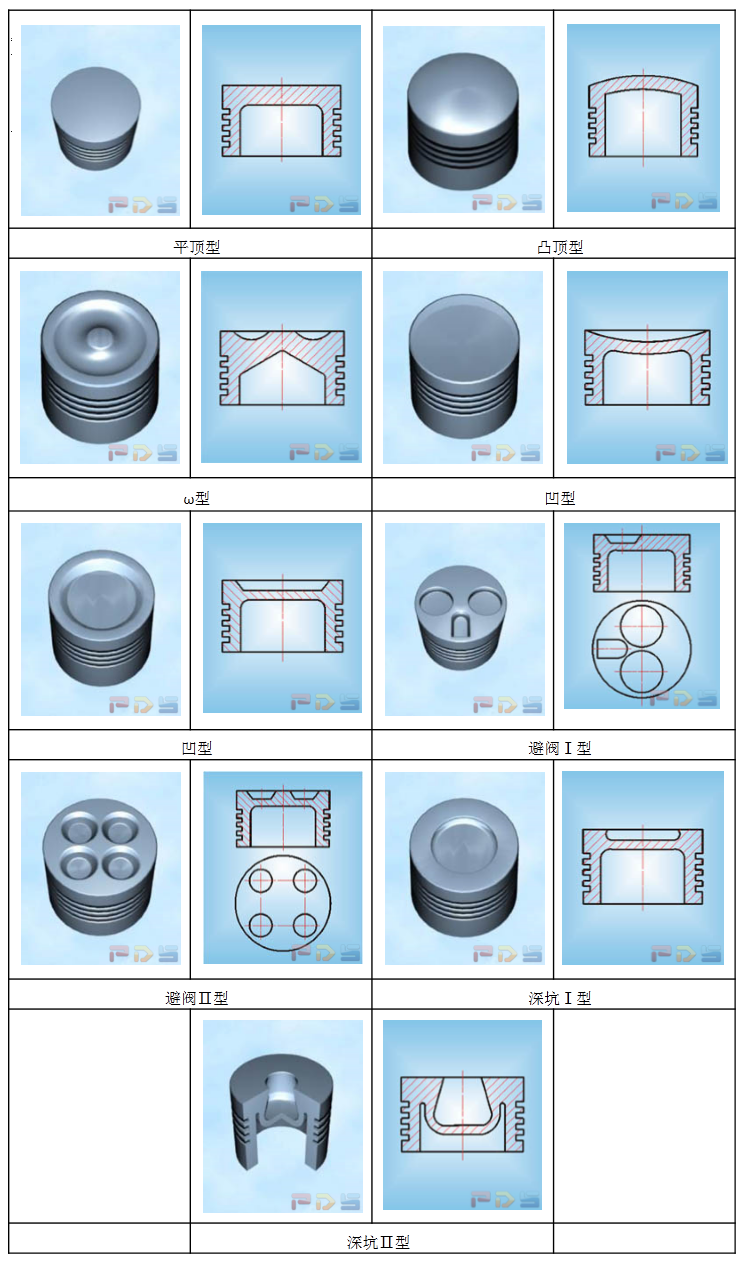

图:活塞头部的几种结构形式

裙部:头部以下部分统成为裙部。

Ⅱ特点:

优点:密度小,导热性好,对于高速,热膨胀系数大,冷车时与缸套间隙大,对于轻型柴油机实用。

不足:会引起较大的振动和磨损,热强度低,耐磨性差。

改进方法:

1、活塞顶阳极化处理,减少热传导。

2、采用,裙部喷镀石墨或二氧化钼。

散热方式:

1、顶部吸收的热量62-67%由活塞环传给汽缸盖,由汽缸套传给冷却水。

2、14%由活塞裙部传给缸套。

3、期于部分由活塞内表面传给曲轴箱中飞溅的滑油和气体。

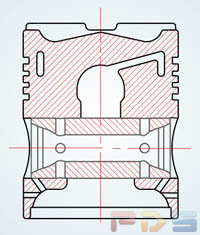

(2)组合式油冷活塞

A:采用组合式的原因:

1、强化强度提高,活塞头部的热负荷增加。一般的铝合金不能满足要求。

2、出于减小往复惯性力的考虑,减轻重量。

B:方法:

1、用耐热材料制成活塞头部。

2、用铝合金或铸铁制造活塞裙部 然后将二者用螺栓连接起来。

C:特点:

1、内外腔支撑部分面积大,气体压力引起的应力小,顶部可以做的较薄,也就减小了热应力。

2、由于活塞头与活塞裙部是分体的,所以冷却腔的布置受工艺上的限制少,能耐更好地满足冷却的要求。特别是环槽区可加强冷却,冷却油出口设在油腔高度的中部,以形成振荡冷却。

(3)整体油冷活塞

分类:

蛇形油管冷却活塞 冷却油腔活塞