一、曲轴的功用、工作条件及材料:

(1)功用:汇集所有气缸内燃烧气体所做的功,以旋转的形式输出。

(2)工作条件:

A.气体压力往复质量惯性力,回转离心力,容易产生很大的交变弯曲应力和扭曲应力。

B.曲轴本身形状复杂,截面变化大,应力集中严重。

C.轴颈表面在高比压下高速运动,而且载荷时冲击的,不容易建立稳定的油膜。

D.曲轴为细长轴,若刚度不足,容易产生变形和扭转振动。

(3)材料:

优质碳钢和碳素钢锻造而成。(35,40,45,ZG35)

球墨铸铁:强度不太高的中,高速机中广泛采用。

优点:

a.铸造,不用大型锻造设备,造价低

b.对应力集中不敏感,疲劳强度接近中碳钢。

c.耐磨性好,对扭转振动阻尼作用远胜于钢。

缺点:韧性较低。

要求:为提高耐磨性,球墨铸铁进行正火或高频淬火,钢的要调质,高频淬火或氮化。

轴颈表面要精磨,抛光,以防出现裂缝。

二、曲轴的分类

(1)整体式曲轴:中,高速柴油机,主轴颈,曲柄销和曲柄臂一体。

(2)套合式曲轴:

a.全套式: 曲柄销,曲臂,主轴颈都分别制造,然后套合为一体。

b.半套合式:曲柄销与曲臂为一体。

套合方法:红套或液压套。

用于大型低速柴油机,消除了大件锻造困难。

分段式曲轴也是同样道理。

(3)圆盘式曲轴:主轴颈和曲臂合成一个圆盘。圆盘外面多半是同时装有短滚柱式主轴承,轴向尺寸紧凑,曲柄销长度可加大,刚度较大,承载能力强,但组成本高,噪声大,重量大。

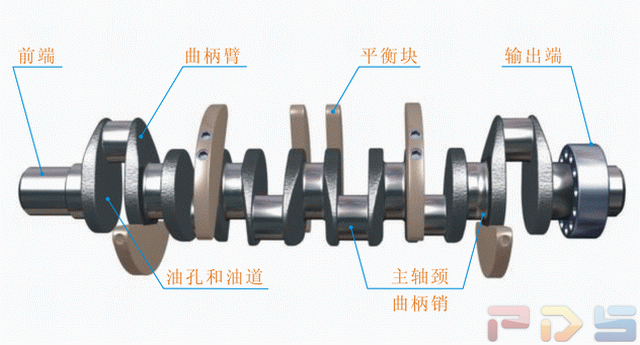

三、曲轴各部分结构

四、曲轴扭振与减振器。

(1)扭振的概念

假设有一个弹性钢棒,其一端被固定,而另一自由端上有一个圆盘,如果把圆盘施加一个扭矩,将他转动某一角度,然后放开,则系统将在钢棒材料弹力及圆盘质量惯性力的作用下进行角振动,圆盘和弹性钢棒时而转到其平衡位置(静止时的位置)的这一边,时而又转到其平衡位置的另一边。这样的角振动,称为自由扭转振动;偏离平衡位置的最大角度,称为振幅,其振动频率(即每分钟振动的次数)称为自由振动频率。圆盘质量越大及钢棒的刚性愈小,自振频率越小。

由于钢棒材料内部的分子之间有摩擦作用(称为阻尼),自由扭阵现象将逐渐衰减,振幅逐渐变小,最后整个系统便停止振动。

(2)曲轴的扭振

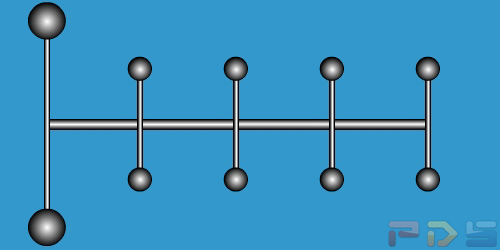

柴油机的曲轴也不是绝对刚体,它与随同一起运动的活塞组、连杆组及飞轮等构成一个质量很大的弹性系统,在外力作用下,也会发生扭转振动。这样一个弹性系统,如图所示的情况:

其前端为自由端,其后端好像固定在飞轮前的附近,振动系统的质量分散在曲轴全长上。当柴油机的曲柄连杆机构和飞轮的尺寸、材料等一定时,这个弹性系统,也就是曲轴便有完全确定的自振频率。

(3)橡胶减振器

轮毂固定在曲轴上,减振体为圆环形,他们与中间的硫化橡胶层贴合。当曲轴旋转时,轮毂通过橡胶层带着减振体一起旋转,当曲轴发生扭转振动时,减振体由于惯性力图保持原来的运动状态,橡胶层便产生很大的交变剪切变形,吸收很多的扭振能量,使曲轴扭振减弱。

(4)硅油减振器

减振器壳体和盖板内密封一个惯量相当大的惯性盘,在壳体与惯性盘之间有狭窄间隙,间隙中充满硅油。当曲轴发生扭振时,固定在自由端的壳体因惯量小随曲轴一起振动,而惯性盘的惯量相对于壳体则很大,壳体与惯性盘之间产生相对角位移,粘度很大的硅油在狭窄的间隙中产生阻尼,衰减曲轴扭振能量。